సారాంశం: ఈ కాగితం పోర్ట్ డ్రై బల్క్ లోడ్ మరియు అన్లోడింగ్ కార్యకలాపాలలో ఉత్పన్నమయ్యే దుమ్ము యొక్క అభివృద్ధి విధానం మరియు నియంత్రణ స్థితిని పరిచయం చేస్తుంది, ఇది డిజైన్ ఆలోచనలు మరియు పద్ధతులను అందించిందిదించుతున్న తొట్టిని పట్టుకోండిచొప్పించిన టేప్ డస్ట్ కలెక్టర్ల ఆధారంగా.

కీవర్డ్లు: డస్ట్ ప్రూఫ్ హాప్పర్ చొప్పించిన క్లాత్ ట్యూబ్ డస్ట్ కలెక్టర్

పెద్ద బల్క్ ఫ్రైటర్లు మరియు స్టాకింగ్, ఎండబెట్టిన డిస్పెన్సులు, ముఖ్యంగా సిమెంట్ క్లింకర్, సరుగుడు, ఖనిజం, బొగ్గు, ఐరన్ మినరల్ పౌడర్ మొదలైన వాటి పెరుగుదలతో, ఓడరేవులలో వివిధ రకాల డస్ట్-బ్యాక్డ్ రకాల వల్ల దుమ్ము కాలుష్యం ఏర్పడుతుంది.ఇది ప్రభుత్వం మరియు సమాజం యొక్క తీవ్రమైన ఆందోళనపై అధిక దృష్టిని ఆకర్షించింది, అయితే ఓడరేవుల అభివృద్ధిపై కూడా కొంత ప్రభావం చూపుతుంది.విదేశీ పర్యావరణ పర్యవేక్షణ పదార్థాలు, సాధారణ బొగ్గు లోడ్ మరియు అన్లోడింగ్ కార్యకలాపాల ప్రకారం, ఒక మిలియన్ టన్నుల ప్రతి లోడ్, బొగ్గు ధూళి 200 టన్నులు, అంటే బదిలీలో 0.02%.పోర్ట్ బొగ్గు యొక్క సంవత్సరం 7,500 టన్నుల సామర్థ్యాన్ని దాటి ఉంటే, ఒక సంవత్సరంలో బొగ్గు ధూళి 1.5 టన్నులలో ఎక్కువగా ఉంటుంది, కాబట్టి కమ్యూనికేషన్ల మంత్రిత్వ శాఖ ప్రధాన ప్రాజెక్టులలోకి రవాణా పెద్ద బల్క్ పోర్ట్ జోన్లో ధూళి నియంత్రణను కలిగి ఉంటుంది.

రాష్ట్రం నిర్దేశించిన 10mg/m' ప్రమాణం.పది గ్రాబ్ ఆపరేషన్ వల్ల కలిగే ధూళి కాలుష్యం యొక్క గుర్తింపు డేటా అందుబాటులో లేదు, కానీ దాని పరిమాణం యొక్క క్రమంలో, ఇది రబ్బరు బెల్ట్ యంత్రం యొక్క బదిలీ పాయింట్ వద్ద ఉన్న ధూళి సాంద్రత కంటే తక్కువగా ఉండదు.

ఈ సమస్యకు రెండు విస్తృత వర్గాల పరిష్కారాలు ఉన్నాయి.పూర్తిగా మూసివున్న హ్యాండ్లింగ్ సిస్టమ్ను ఉపయోగించడం వంటి పూర్తి పరిష్కారం.నౌకను అన్లోడ్ చేసేటప్పుడు గాలికి సంబంధించిన షిప్ అన్లోడర్ మరియు స్పైరల్ షిప్ అన్లోడర్ ఉపయోగించబడతాయి, పైప్లైన్ కన్వేయర్, డబుల్ ఛాంబర్ ఎయిర్ కుషన్ కన్వేయర్ మరియు పూర్తిగా సీల్డ్ రోలర్ కన్వేయర్ రవాణా చేసేటప్పుడు ఉపయోగించబడతాయి మరియు స్టాక్పైల్ చేసేటప్పుడు సైలో ఉపయోగించబడుతుంది.మొత్తం లోడ్ మరియు అన్లోడ్ ప్రక్రియలో పదార్థం బయటి ప్రపంచం నుండి వేరుచేయబడుతుంది.అయినప్పటికీ, ఈ పథకం కార్గో మార్పుకు బాగా అనుగుణంగా ఉండదు, కాబట్టి ఇది తరచుగా ప్రత్యేక టెర్మినల్స్లో ఉపయోగించబడుతుంది.మరొకటి వివిధ రకాల వస్తువులకు అనుగుణంగా, స్వతంత్ర పరిష్కారాలను ఉపయోగించడం.సుదూర ప్రసారంలో టర్నింగ్ రోలర్ కన్వేయర్ను ఉపయోగించడం, ప్రసార ప్రక్రియలో మెటీరియల్ని తగ్గించడానికి ఇంటర్మీడియట్ ట్రాన్స్ఫర్ పాయింట్ లేకుండా ఉపయోగించడం, తద్వారా దుమ్ము ఎగురడం వల్ల ఏర్పడే మెటీరియల్ ఎజెక్షన్ను తగ్గించడం మరియు మెటీరియల్ ఓవర్ఫ్లో లేదా అడ్డుపడే ప్రమాదాన్ని నివారించడం వంటివి;కార్గో స్టాకింగ్ యొక్క దుమ్మును తగ్గించడానికి బల్క్ స్టోరేజ్ యార్డ్ యొక్క పొడవాటి వైపు దిశ సాధ్యమైనంతవరకు స్థానిక ఆధిపత్య గాలి దిశకు అనుగుణంగా ఉండాలి;స్టోరేజీ యార్డ్లో సెకండరీ దుమ్మును నివారించడానికి పానీయాలను క్రమం తప్పకుండా నిర్వహించడానికి స్ప్రేయింగ్ సిస్టమ్ను అమర్చాలి.నీరు చిలకరించడానికి పనికిరాని వస్తువులు మరియు రోడ్లు లేదా నివాస ప్రాంతాలకు దగ్గరగా ఉండే వస్తువులను కవర్ చేయడానికి డస్ట్ ప్రూఫ్ నెట్లను ఉపయోగించాలి.గ్రాబ్ ఆపరేషన్ ఉపయోగంలో, బల్క్ కార్గో ఆపరేషన్ గ్రాబ్ యొక్క మూసివేతను మెరుగుపరచండి, తద్వారా తొట్టి యొక్క పరిమాణం గ్రాబ్తో సరిపోలాలి, గ్రాబ్ మెటీరియల్ని అన్లోడ్ చేసేటప్పుడు ఎత్తు వీలైనంత తక్కువగా ఉండాలి, అదే సమయంలో, గ్రాబ్ను ఓవర్ఫిల్ చేయడం మానుకోవాలి. పదార్థం ఓవర్ఫ్లో.సహజంగానే, ఈ చర్యలు డ్రై బల్క్ ఆపరేషన్లలో దుమ్మును తగ్గించడంలో కొంత ప్రభావాన్ని చూపుతాయి, కానీ అవి పూర్తి పరిష్కారం కాదు, ముఖ్యంగా గ్రాబ్ డిశ్చార్జ్ పాయింట్ల వద్ద దుమ్ము నియంత్రణ చర్యలు.

గ్రాబ్ అన్లోడ్ పాయింట్ వద్ద దుమ్ము కారణాల విశ్లేషణ

పోర్ట్ ఓపెన్ ఆపరేషన్.బల్క్ కార్గో గ్రాబ్ తెరిచినప్పుడు, పదార్థం గురుత్వాకర్షణ ద్వారా తొట్టి ఫ్రీ ఫాల్కు ప్రభావితమవుతుంది.పెద్ద సంఖ్యలో పదార్థం పడిపోవడంతో, పదార్థం పెద్ద మొత్తంలో గాలిని తొట్టిలోకి తీసుకువెళుతుంది, ఫలితంగా తొట్టిలో పెద్ద సానుకూల పీడన వాతావరణం ఏర్పడుతుంది, పడే వ్యతిరేక దిశలో గాలి ప్రవాహం ఏర్పడుతుంది, తద్వారా పదార్థ కణాలపై నిర్దిష్ట మొత్తంలో పైకి నెట్టడం.పెద్ద కణాలు మరియు దట్టమైన పదార్థ కణాలు చాలా చిన్నవి, మరియు చిన్న ద్రవ్యరాశి మరియు సాంద్రత కలిగిన చిన్న రేణువులు గాలిలో సస్పెండ్ చేయబడి, తొట్టి గోడ వెలుపలికి వ్యాపించడం వలన చుట్టుపక్కల గాలి వాతావరణం కాలుష్యం అవుతుంది.

కాబట్టి గ్రాబ్ బ్లాంకింగ్ యొక్క ఎత్తును నియంత్రించడానికి అదనంగా దుమ్ము కాలుష్యాన్ని నియంత్రించడానికి డిశ్చార్జింగ్ పాయింట్లను పట్టుకోండి మరియు హాప్పర్ ఇన్స్టాలేషన్ ఫిల్టర్ యొక్క సైడ్వాల్లలో, ఫ్యాన్ మూర్ఛల ద్వారా, నెగటివ్ ప్రెజర్ జోన్ను ఏర్పరుస్తుంది, గాలి స్క్వీజ్ ఉత్సర్గ కారణంగా ఆఫ్సెట్ దగ్గర ఉంటుంది. పదార్థ కణాల పైకి మరియు బాహ్యంగా థ్రస్ట్, ఆపై వాయువు లేదా ధూళి నుండి వివిధ రకాల శక్తిని వేరు చేయడం ద్వారా ధూళిని నియంత్రించడానికి కణాలను ఫిల్టర్ చేస్తుంది.

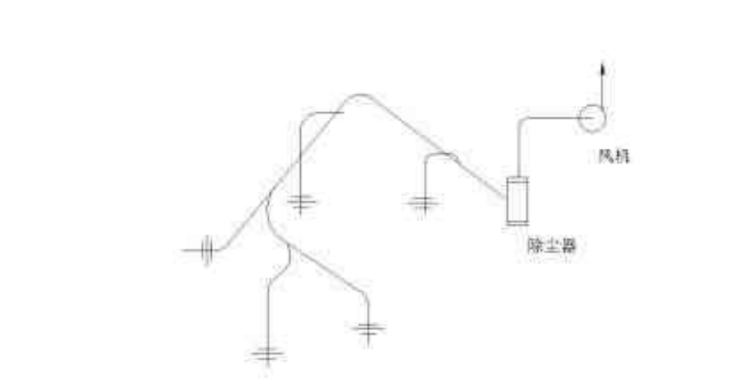

సాంప్రదాయిక బ్యాగ్ ఫిల్టర్ ధూళి-ఉత్పత్తి పాయింట్ను మూసివేయాలి, తద్వారా ధూళి-నిండిన వాయువు క్లోజ్డ్ పాయింట్ నుండి సెంట్రల్ ఫిల్టర్కు ప్రవహిస్తుంది, ఇది మూర్తి 1లో చూపబడింది. సిస్టమ్లో పెద్ద పరికరాలు, అధిక ఇన్స్టాలేషన్ స్థలం మరియు అధిక నిర్వహణ అవసరాలు ఉన్నాయి.

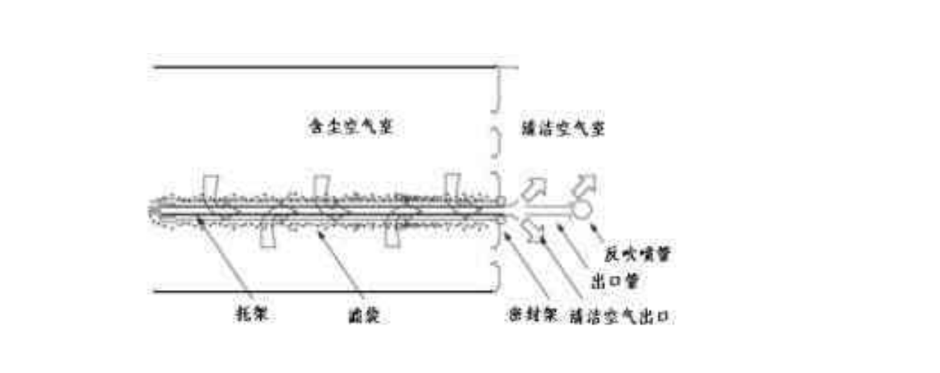

ప్లగ్-ఇన్ క్లాత్ బెల్ట్ డస్ట్ కలెక్టర్ పరిమాణంలో చిన్నది మరియు ఏదైనా నిర్మాణంలో ఉంచవచ్చు, పైపులు మరియు స్థలాన్ని ఆదా చేస్తుంది మరియు యూనిట్ వాల్యూమ్కు అధిక వడపోత ప్రాంతాన్ని కలిగి ఉంటుంది.మూర్తి 2లో చూపిన విధంగా మెకానికల్ ట్రాన్స్మిషన్ సిస్టమ్లు మరియు మెటీరియల్ హ్యాండ్లింగ్ మరియు రవాణా వ్యవస్థలలో దుమ్ము నియంత్రణకు ఇది ప్రత్యేకంగా సరిపోతుంది.

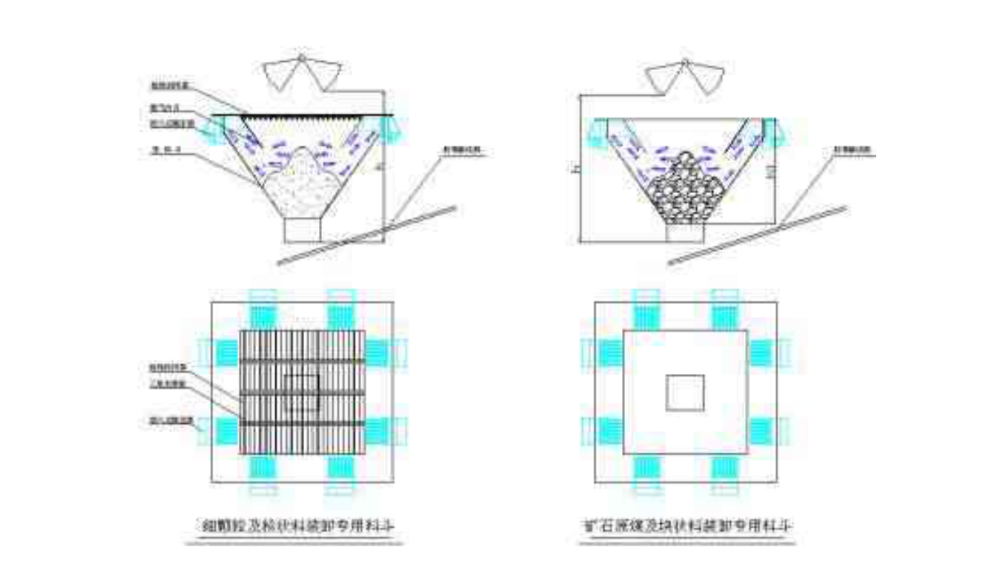

ప్లగ్-ఇన్ క్లాత్ బెల్ట్ డస్ట్ కలెక్టర్ను ఉపయోగించి, దుమ్ము ఉత్పత్తి చేసే ప్రాంతానికి సమీపంలో ఉన్న ఎకో హాప్పర్లో బహుళ డస్ట్ సక్షన్ పోర్ట్లను సెటప్ చేయడం సౌకర్యంగా ఉంటుంది మరియు ధూళిని నియంత్రించడానికి బహుళ ప్రత్యేక డస్ట్ రిమూవల్ యూనిట్లను ఇన్స్టాల్ చేయండి (మూర్తి 3).డస్ట్ సక్షన్ పోర్ట్ దుమ్ము ఉత్పత్తి ప్రాంతానికి చాలా దగ్గరగా ఉన్నందున, పీల్చే గాలి పరిమాణం తక్కువగా ఉంటుంది, దుమ్ము సేకరణ సామర్థ్యం ఎక్కువగా ఉంటుంది మరియు అవసరమైన ఎగ్జాస్ట్ గాలి పరిమాణం కూడా తక్కువగా ఉంటుంది.

దుమ్ము నియంత్రణ పథకం

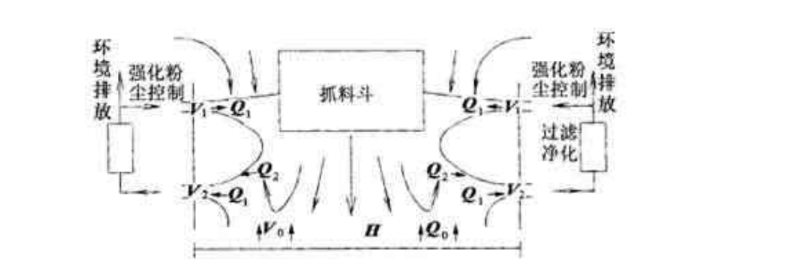

గ్రాబ్ అన్లోడింగ్ యొక్క సాంకేతిక లక్షణాల దృష్ట్యా, సీల్డ్ హుడ్స్ మరియు టాప్ సక్షన్ హుడ్స్ వంటి డస్ట్ క్యాప్చర్ టెక్నాలజీలను ఉపయోగించలేరు.మరియు గ్రాబ్ బకెట్ అన్లోడ్ అవుతున్నప్పుడు, పెద్ద మొత్తంలో పదార్థం తక్షణమే పడిపోతుంది మరియు కుదింపు ద్వారా ఉత్పన్నమయ్యే రీకోయిల్ వాయుప్రవాహం చాలా బలంగా ఉంటుంది.అదనంగా, అన్లోడ్ చేసే పరికరం యొక్క స్థలం పెద్దది, ఒకే బ్లోయింగ్ ఎయిర్ ఫ్లో కంట్రోల్ని ఉపయోగించడం వంటివి, అధిక శక్తి వినియోగం మరియు పేలవమైన నియంత్రణ ప్రభావాన్ని కలిగించడం సులభం.అందువల్ల, ఫిగర్ 4లో చూపిన విధంగా, ఎయిర్ కర్టెన్ మరియు ఎగ్జాస్ట్ ఎయిర్ కలయికను గ్రాబ్ అన్లోడ్ షిప్ యొక్క ధూళిని నియంత్రించడానికి ఉపయోగించవచ్చు.

సూచన కోసం మరిన్ని పర్యావరణ మరియు సాధారణ హాప్పర్ ఫోటోలు:

పోస్ట్ సమయం: మార్చి-16-2022

© కాపీరైట్ - 2018-2021 : సర్వ హక్కులు ప్రత్యేకించబడినవి.

© కాపీరైట్ - 2018-2021 : సర్వ హక్కులు ప్రత్యేకించబడినవి.